|

| |

|

| |

|

|

|

|

|

|

|

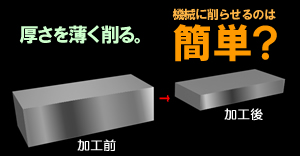

●ティッシュペーパーの箱のような大きさと形の金属塊があったとします。その金属塊の厚さだけを3cmほど削って、平べったい箱型に加工する必要が生じました。

何か複雑な形状への加工ではなくて、厚さを均一に削るだけのお話です。工作機械にセットして “この材料の厚を3cm削れ”

と命令を打ち込んだなら、出来上がってきた加工品は望むとおりのモノでしょうか。

●いいえ、そうはならないのです。加工機械が切削をはじめると材料の金属塊は発熱してわずかに反り返ったり変形します。加工中に変形していく材料を水平のつもりで削っても無意味。機械の正確さを信じてうまくできあがったつもりで加工品を工作機械から取り外し、冷めてから眺めると反り返ったり凹んだりした不良品となっています。

●均一に平らに削る。簡単そうなそんな加工でさえ、素材金属や加工内容から、図面には指示されていない配慮を加える職人技が必要なのです。

|

|

|

|

|

|

|

|

|

|

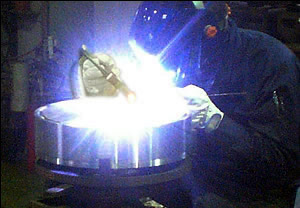

●『

溶接によってこんな製品を造って欲しい 』 と図面を渡され、複数の金属部品を組み立てるように溶接して仕上げる製品の製造を依頼された場合。当社の熟練した技術者は作業に入る前に、完成品の構造からして素材の各部をどの順番で溶接していくと完成品の歪みが少なく抑えられ、高品質な仕上がりとなるかの手順、図面には書いてないけれども極めて重要な

"戦略" をまず立案します。

●溶接作業は、読んで字の通りアークが一瞬にして鉄を溶かして接合します。溶接時に加える熱によってわずかに寸法が変わったり、製品の各部に変形しようとする応力が発生することがあります。そうした不具合が発生しないように抑えて高品質な仕上がりの製品を仕上げるには、技術力以上の

『 金属と対話する直感的センス 』 も必要となります。

●当社の溶接技術者は、事前に立てる戦略の確かさと、溶接作業中に

臨機応変にアークを加減する金属との対話のセンスで、高品質な製品を効率的に仕上げます。 |

|

|

|

|

|

|

|

|

|

●当社では、故障した産業機械の修理を依頼されることがしばしばあります。摩滅・損傷・故障した部品を計測し、もともとの純正部品以上に機能に優れて造りやすく、点検やメンテナンスがしやすい代替部品を短期間で設計して製作いたします。

●ゼロから企画してすべてを当社で自由に決定して製造するよりも、既にある既製品の部品の代替品を製作するほうが手軽であるように思われがちですが、製造年代や製造方法がさまざまな他社製機械にピタリと収まって機能するように造ることは、むしろ、従わなくてはならない難しい

『 制 約 』 として苦しめられることの方が多くなりがちです。

●産業機械の種類によっては、もとの部品は摩滅して原型を失っていて寸法が測れないことがあります。 ベースの産業機械から目的の部品を取り外した瞬間に、蓄積されていた歪みが開放されて寸法や角度が変化していたりします。その変化してしまった寸法を計測し、会社に戻って製作しても、後日その部品は

( 作動する しない以前に ) 取り付けさえできないことになるのです。

|

|

|

|

| ●納品した部品が役に立たず、依頼者の生産ラインが予定の期日に動かないとなれば、時には日に数千万円単位の損害が発生し得ます。

そのような、代替カスタム部品製作が抱える基本的な難しさを軽々と解決する 「ノウハウの蓄積」 があってはじめて、もともとの部品よりも

もっと機能が高くて、もっと耐久性が高くて、もっと振動が少ない、優れた代替部品を企画提案することができるのです。 ・・・そして、当社には、それだけの力があります。 |

|

|

|

|

|

|

|

|

●当社では、取り外し→

計測→ 設計→ 製作→ 取り付け→ 修理 までの流れの全てを、自社内で行います。

『 取り付け施工部門 』 を擁しているわけではなく、設計部門の技師も、機械加工部門のエンジニアも、製罐溶接部門の技術者も、必要に応じて取り付けに参加します。当社の社員は工具の扱いやメカニカルな作業に熟練していますので、

『 作業人数が必要な時だけ派遣社員さんで頭数を揃えるような業態 』 と異なり、その段取りや作業動作は正にプロの動きです。『

去年依頼した別の会社の半分の日数で済んだよ 』 『 おたくの会社はボーッと立って見ている人間がおらず皆がキビキビと兵士のように動いているな

』 などという評価を受けることで、取引企業が増えています。

●それに加えて、分業制組織にしないで、設計者や加工技師が産業機械の稼動する現場を知ることは、必ず当社製品の品質にプラスになっています。 点検が容易で作業がしやすい設計や、壊れにくくてより性能が高い加工、などの優れた教訓やヒントが、現場には

そこかしこに沢山 埋まっているからです。

|

|

|

|

|

|

|

|

|

|

|

|

|

●上述したように当社では、製作した大型製品の据付までを承ります。

設計し切削し溶接するいわゆる 『 ものづくり 』 工程はまさに何かを創造しているので、クリエイティブな作業だと思われがちです。一方で出来上がった製品を取引先工場の現場に

『 据え付ける 』 作業は、単純な労働作業なのではないか、と捉えられることがあります。

●しかし各社の工場・生産設備は、必ずしも長期的な戦略に基づいて体系的に整備拡張改修されているとは限りません。その時々で場当たり的に増設増築・移動・改造が行われてきたように見える現場も数多くあります。

●そのような場合、製作した全長数メートルあり重量もあるL型の大型部品を、1階に林立した柱の群れを避けるようにひねりを加えながら斜めに持ち上げて天井に開いた変形な穴を奇跡のように潜らせ、2階に達したらそこからは天地にほとんど隙間がない狭い空間へ水平に移動させて所定の位置に据付け、そこでおもむろに直径が150mmほどもあるボルトを差し込んで架台に留める、などという作業が頻繁に発生します。限られた手がかり足がかりに、その空間で使用できる補助工具に何を選んで使用し、持ち込んだ製品をどんな風に動 |

|

|

|

|

| |

かして、最終的に所定の位置に据え付けるか。

巨大な重量を持つ大型部品を用いて知恵の輪パズルを解くような按配。

●それは一般の方がはじめて 『 今日は何をやるのか 』 を聞かされたならばきっと 『 あの狭い場所を通過させてこの重い製品をあそこにそういう向きで据え付けるなんて、人間には不可能ではないでしょうか

』 と感じるようなレベルの作業です。当社の技術者たちはそのようなレベルの据付作業に熟練しています。 決してやってみて考える場当たり的な作業ではなく、現場を眺めると ただちに

『 あの補助工具とこの補助工具をこんなふうに使い、人員はこことここに配置し、持ち込んだ製品はあそこで120度ひねってから端を持ち上げつつ前転させて取り付けよう

』 などと、まず最初にゴールまでの戦略を立案します。まるで欧州サッカーチームが見せるシュートまでの戦略のよう。

●何も造らないけれども、実は 『 据え付け 』 もまた発想力が求められて実に創造的であり、クリエイティブな作業なのです。 |

|

|

|

|

|

|

|

|

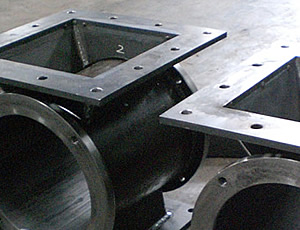

●丸パイプに斜めに丸パイプが接続するとき、当社には、パイプにパイプを突き合わせる部分を丸くくりぬく加工機械があります。しかしパイプ径がある程度以上大きくなると加工機械に入らないので、鉄板を切り抜いてから丸めて、望みの形状にします。

●または円錐と円錐が斜めに組み合わさる形状なども、完成形を切り開いた展開図で平らな板を切り出しておいて、それを丸めて端を溶接する方法で、製作します。

●底面の直径1mの大きな円錐に、直径60cmの丸パイプが接続するとき。それも丸パイプを、円錐の中心線に向かって突き合わせるのではなく、片側に寄せて接続する場合。まず平らな板を用意して丸パイプの展開形を切り出すならば、どんな形状になるでしょう。

|

|

|

●また板厚を考慮すると切り出し寸法はどのくらい補正すればよいでしょうか。

なおかつ鉄板は曲げるたびにその箇所で少し伸びますが、その伸びを見越すと最初の切り出し寸法はどのように変化するでしょうか。

●そもそも溶接による歪みが最も小さくなるように製作するのに適した、完成形を切り開くために切断する箇所は、どのあたりがよいでしょうか。

●平らな鉄板を円錐に "丸める" と言っても、板厚があると手軽な話ではありません。

設備と技術と経験が要ります。

●管と管の接続は、直角だけでなく斜めであったり片方が円錐であったり二股であったり、さまざま。 呼び方も「ト管」

「Y管」 「K管」 「円錐ト管」 「異円連結」 「ヒネリ台形」 などなど、色々。

そうした完成形を、平らな板から製作するための材料づくりが "製罐溶接部門" で技術者が行う 『

展 開 』です。

|

|

|

|

|

|

|

|

|

|

|

| ●当社では、ポンプとステンレス製の配管やフランジなど継ぎ手を組み合わせた「真空装置」を製作することがあります。そのような場合、上の写真のように円盤状のフランジとパイプを、外側も内側も溶接します。

●配管の内側を流れる流体は、配管のちょっとした継ぎ目で流れが乱されて過流を発生し抵抗となったり、ウズを巻く箇所のパイプ肉厚が早く削れて薄くなったりします。

水流に鉄粉や砂塵が混じっているとてきめんです。

当社の溶接技術者は、配管の内側の溶接では全く文様の無いツルリとした溶接跡で接合していきます。完成後は見えない内側の溶接箇所にも、そのような隠れた配慮をして製品を製作していきます。

●腕の無い技術者が上手ではない溶接跡を一旦高く盛り上げておいて後でグラインダー等で削って滑らかに仕上げる方式とは違い、溶接が終わった時点で既に美観仕上げが終了している具合です。

余計に高く盛る時間や仕上げ作業時間ぶんが短縮されることから工期が短くなり、グラインダー刃などの消耗品が節約でき、ひいてはそれが割安な製品単価につながり、お客さまに喜ばれます。溶接を高く盛るために長時間大量の熱を加えることは、パイプの素材金属を傷めることにもなりますので、それも防止できます。

そしてお客様の目には触れませんが、配管内部の滑らかな溶接跡が製品の寿命も伸ばすのです。

|

|

|

|

|

|

|

|

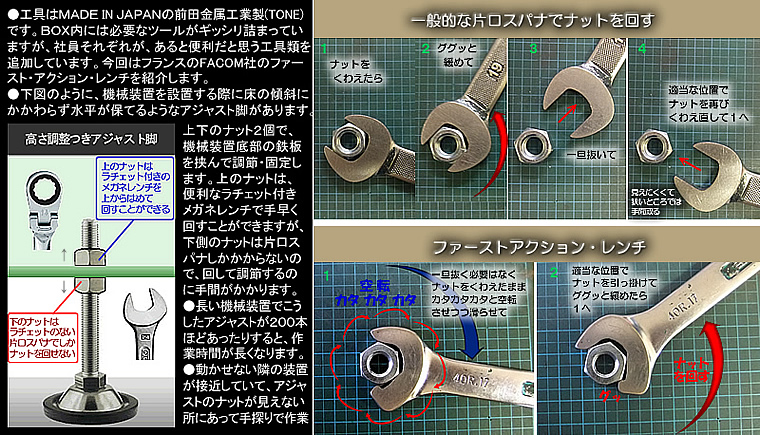

●左の写真は、取引先の一般工場へ出向いて当社製装置の据付や修理改造を行う際に、社員が1人1箱ずつ持っていく工具BOXの一部です。このほかに食品工場などクリーンな環境にのみ持っていく赤い工具BOX群があり、もちろん会社内で使う各種工具は別にあります。お客さま工場の機械装置内にスパナを忘れて帰ったりすると破損の原因となるので、作業前・作業後にはきびしく工具の数をチェックします。よって工具(箱)

は共同でなく一人一箱を

自己責任で管理します。各箱に入っている基本工具の合計金額は12万円前後でしょうか。 |

|

|

|

する場合などもあります。取引先工場によってはその場その場で場当たり的に増築増設が行われてきた結果、点検整備のための開口部の正面に建物の柱が接近していて体勢が窮屈なうえに、溶接されて取り外せない補強材があって片手を不自然に曲げた状態で作業しなくてはならないこと等もしばしばあります。

●そのような場合に、片口スパナしか使えない箇所のボルトナットを回すのは面倒な作業です。上図のように普通のスパナはナットを回したら、一旦抜いて、ふたたび差し込まなくてはなりません。目で見えない箇所のナットを手探りで、なおかつ無理な姿勢で回している場合などには、抜いたスパナをナットに再び差すことだけに手間取ったりします。しかも往々にしてそういう場所に限ってスパナを振ることができる角度が30度ほどしかなく、延々と繰り返し作業を続けることが多いのです。

●「せめてスパナをナットから抜かないままで作業できないものか・・・」 という要望に応えるのが、「仏FACOM社のファースト・アクション・レンチ」

です。 ラチェットはついていませんが、抜かないでカタカタと滑らせることができるスパナです。

このレンチの評価は人によって分かれることが多いようです。 「慣れが必要な工具である」 とは言えると思います。

つまり、それまでやったことがないスキー初体験の人に高品質なテレマークスキー板を与えても使いこなせないし、中学生に 「フォークリフトで荷物を運べ」

と命じても後輪ステアのコツをつかむまでおそらく3〜4日かかります。スキーもフォークリフトも、最初はうまく使えないとしても、それは道具が悪いわけではなく、まだコツがつかめていないだけの話。このファーストアクションレンチは、慣れておけば、特定の状況において、「この工具があってよかった・・・」

と感じる場面にときどき出くわす、便利なものだと言えます。

[ 友森工業の加工機械

] |

|

※この金属にまつわる小話は今後も記事を追加していきます。ご期待ください。

|

|

|